- Przywództwo cenowe, jakościowe czy konkurencyjność oparta o przewagę czasową zależą wprost od naszych dostawców usług oraz komponentów, jakie używamy.

- Z reguły firmy koncentrują swoją uwagę na bliskiej perspektywie współpracy z dostawcą ze szczególnym naciskiem na cenę zakupu. To prowadzi szybko do twardej granicy, poniżej której dostawca nie jest już skłonny do współpracy.

- Dlaczego tak istotna jest kwalifikacja i ocena dostaw w procesie zarządzania dostawcami oraz jakich aspektów powinna dotyczyć? Standing finansowy, wydajność produkcyjna, elastyczność dostawcy to tylko niektóre aspekty działalności dostawcy, na które trzeba zwracać uwagę.

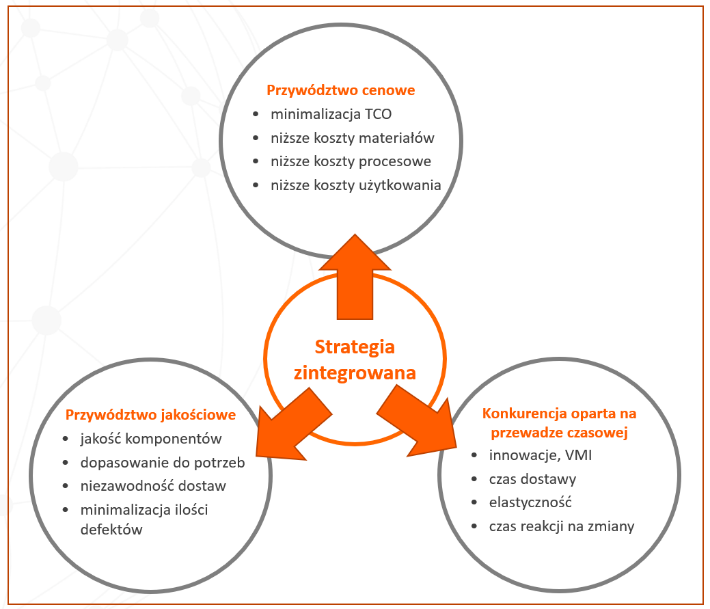

Jeśli w przedsiębiorstwie wykorzystuje się zarządzanie poprzez cele i stosowane są strategie dla ich realizacji, wówczas na poziomie zarządów firm mamy do czynienia ze standardem schematów kluczowych zintegrowanych strategii. Na mapie istotnych strategii firmy jest również ta dedykowana zakupom i zaopatrzeniu. Ma ona liczne powiązania z innymi kluczowymi strategiami, dlatego wymaga szczególnego podejścia i efektywnego zarządzania. Obszar zakupów i zaopatrzenia odpowiada za strumień wszelkich dostaw dóbr i usług, na podstawie których organizacja może zbudować dodatnią wartość swoich przychodów i zysków.

Każdą zintegrowaną strategię przedsiębiorstwa możemy rozważyć w kategoriach trzech kluczowych aspektów sukcesu firmy: osiągania przywództwa cenowego na rynku, uzyskania przywództwa jakościowego wśród konkurentów, co w konsekwencji przekłada się na osiągnięcie konkurencyjności opartej o przewagę czasową.

Wskazane źródła sukcesów zależą wprost od naszych dostawców usług oraz komponentów, jakie używamy do celów naszej działalności biznesowej.

Zasadnicze pytania, jakie należy postawić to: W jaki sposób decydujemy się na współpracę z danym dostawcą? Jakie przyjmujemy kryteria walidacji potencjalnych dostawców? Jakie informacje gromadzimy i analizujemy dla potrzeb analizy wartości jaką ta współpraca może przynieść?

Z naszej perspektywy obserwujemy od wielu lat to zagadnienie i możemy stwierdzić, iż z reguły firmy zarówno te stosujące proste jak i zaawansowane metody zarządzania zakupami koncentrują swoją uwagę i system oceny efektywności zakupowej na bliskiej perspektywie współpracy ze szczególnym naciskiem na cenę zakupu, warunki płatności. Konsekwencją takiego scenariusza jest z reguły szybkie wyczerpanie potencjału ceny, ponieważ realnie zawsze przekonamy się, że istnieje twarda granica, poniżej której jest brak uzasadnienia dla dalszej współpracy.

Jaki wdrożyć scenariusz?

Początkiem takiego scenariusza powinno być ustawiczne badanie rynku dostawców szczególnie w kontekście strategicznych asortymentów. Badanie rynku należy traktować jako proces ciągły a nie jedynie inicjowany na etapie przygotowań do przetargu czy akcji ofertowej. W konsekwencji powinno prowadzić to do uruchomienia procesu kwalifikacji potencjalnych dostawców.

Dlaczego tak istotna jest kwalifikacja oraz jakich aspektów powinna dotyczyć? to częste pytania, jakie stawiają kupcy strategiczni.

Jeśli przeanalizujemy cele i strategie firmy, wówczas jawnie widzimy konieczność monitorowania takich aspektów współpracy z dostawcami jak:

- Standing finansowy (na poziomie ogólnym)

- Wydajność produkcyjna w kontekście oczekiwanych produktów i usług

- Stan infrastruktury produkcyjnej, poziom jej nowoczesności

- Jakość komponentów, ich trwałość, bezawaryjność

- Sposób zarządzania jakością, wdrożone systemy, stosowane procedury

- Innowacyjność oraz strategiczne cele realizowanej innowacyjności (zwiększanie wydajności produkcyjnej, optymalizację konstrukcyjną, ograniczania kosztów TCO w obrębie produkcji i docelowo kosztów użytkowania.

W praktyce zauważamy głównie nacisk na aspekt, jakim jest cena zakupu. Taka strategia w żaden sposób nie zapewnia właściwego i bezpiecznego wyboru partnera dla dostaw. Zapewne istnieją branże, w których liczy się jedynie przepływ masy towarów dla pozyskania marży handlowej i nie docenia się wszystkich wyżej wymienionych informacji. Jednak w dłuższej perspektywie również i w takim biznesie relatywnie szybko może skończyć się zadowalający poziom marzy i współpraca może okazać się nieopłacalna.

Dlatego należy z dużą ostrożnością podchodzić do wyboru Dostawcy nie kierując się jedynie ceną zakupu, lecz badać opłacalność współpracy przez pryzmat wielu aspektów związanych z wcześniej opisanymi strategiami i celami przedsiębiorstwa nakierowanymi na uzyskanie przywództwa jakościowego, cenowego oraz konkurencyjności opartej na przewadze czasowej.

Warto odnieść się do profilu prowadzonej kwalifikacji w kontekście korzyści, jakie wynikają z takiego badania potencjalnego dostawcy.

Standing finansowy

Z praktyki wiemy, że współpraca z dostawcą układa się optymalnie, gdy jako kupujący stanowimy w portfelu dostawcy istotny udział w jego strukturze przychodów. Optymalnym wskaźnikiem jest sytuacja, gdy nasza wartość zakupów stanowi nie mniej niż 5 do 15% wartości sprzedawanego przez dostawcę asortymentu. Ten poziom nie pozwala ignorować wymagania kupującego tym bardziej, gdy jest perspektywa wzrostu tego wolumeny lub gdy wiadomo, że kupujący dla swojego bezpieczeństwa posiada i korzysta z rezerwowych źródeł dostaw i nie pozostaje w jednej relacji z dostawcą w odniesieniu do konkretnego asortymentu. Oczywiście dla bezpieczeństwa współpracy ma znaczenie sytuacji finansowa dostawcy, jego rentowność, zyskowność, zadłużenie a także poziom zaangażowania w rozwój technologii i środków produkcji.

Wydajność produkcyjna

To bardzo istotny parametr, ponieważ determinuje nasze działania w zakresie budowania poszerzonej listy dostawców w danej kategorii w sytuacji, gdy deklarowana wydajność dostawcy nie zabezpiecza naszych potrzeb ilościowych lub nie pozwala na ewentualną elastyczność dostaw w przypadku nieplanowanego wzrostu popytu na nasze usługi lub dostawy. To właśnie elastyczność dostawcy ogranicza ryzyka utraty potencjalnej naszej sprzedaży. Oczywiście wydajność należy odnosić do wielkości naszego udziału w portfelu sprzedaży naszego dostawcy.

Wydajność i zmianowość pracy naszego dostawcy mają wpływ na potencjał redukcji ceny. Zazwyczaj im większa zmianowość (ilość zmian produkcji pracowników praca w systemie 1, 2 lub 3 zmianowym) tym niższe koszty stałe przypisane do jednostki produkcji). W niektórych branżach można osiągnąć większą stabilność jakościową i niższe zatraty surowców w procesie produkcji (np. przetwórstwo tworzyw sztucznych). Praca w trybie ciągłym ogranicza koszty strat energii wpływa pozytywnie na ograniczenie zużycia materiałów eksploatacyjnych.

Stan infrastruktury produkcyjnej

To istotny element mający wpływ na rezerwy po stronie technicznego kosztu wytworzenia. To istotny element z punktu widzenia potencjału redukcji ceny zakupu komponentów. Dodatkowo nowoczesny park maszynowy zazwyczaj gwarantuje większą wydajność procesu wytwarzania, powtarzalność jakościową. Często ma zautomatyzowaną kontrolę jakości w trakcie procesu produkcji. Możemy liczyć na mniejsze ilości incydentów związanych z awaryjnością maszyn, co skutkuje utratą planowanej wydajności, co w konsekwencji redukuje ryzyka ograniczania dostaw.

Jakość komponentów, ich trwałość, bezawaryjność

Gwarantowane paramenty jakościowe deklarowane przez dostawcę to istotny element porównawczy ofert. W większości przypadków jakość komponentów, jakich używa dostawca determinuje cechy jakościowe, które przejmujemy wraz z komponentami i wprowadzamy do naszych wyrobów. Dostarczana jakość komponentów ma bezpośredni wpływ na nasze przywództwo jakościowe.

Można dyskutować czy trwałość i bezawaryjność to cechy pożądane obecnie na rynku. Zarządzanie jakością wprost wskazuje na to, by produkty osiągały zaplanowany poziom jakości. Jednak brak powtarzalności poziomu jakościowego dostawców nie pozwala skutecznie zarządzać oczekiwanym poziomem jakości

Dlatego jakość ma wpływ na poziom ryzyk związanych z kosztami obsługi gwarancyjnej oraz skutecznego budowania pozycji przywództwa jakościowego na rynku.

Sposób zarządzania jakością, wdrożone systemy, stosowane procedury

Mówiąc o jakości i systemach zażądania jakością warto nie poprzestawać na identyfikacji posiadanych przez dostawców certyfikatów potwierdzających wdrożenie i utrzymania systemów. Dla kluczowych kategorii warto organizować spotkania w siedzibie dostawców, audytować istotne elementy procesu technologicznego. Taka wizyta pozwala zapoznać się z realnymi warunkami produkcji i poziomem organizacji zarządzania jakością w firmie.

Co istotne, działania warto prowadzić w porozumieniu z własnym działem zarządzania kontrolą jakości a prowadzone zapisy rozszerzają zakres gromadzonych informacji o procesach w kontekście osiąganej jakości.

Innowacyjność i dbałość o TCO

Innowacyjność powinna być trwałym elementem działania każdej firmy, ale czy tak jest zawsze? Czy ten szczytny cel nie jest najczęściej zastępowany przez zyskowność prowadzonej dzienności? Na czym polega trudność, by oba istotne cele miały szansę być wdrażane?

Innowacyjność z reguły wymaga podjęcia istotnych nakładów dla sfinansowania badań, zaplanowania prób i testów dla osiągania innowacyjności w zakresie rozwoju funkcjonalnego wyrobów, poprawy ergonomii, poprawy TCO w obszarze wytwórczym, ale i po stronie użytkownika końcowego.

W przypadku optymalizacji kosztów wytwarzania prościej jest redukować wymagania jakościowe i jakość specyfikacji nie licząc się z rosnącymi kosztami TCO po stronie użytkownika końcowego.

Dlatego mając na uwadze powyższe fakty należy badać innowacyjność dostawców dla ustalenia rzeczywistych efektów i korzyści, jakie uzyskano w wyniku podejmowanych działań, czy nie są one pozornym działaniem zmierzającym jedynie w kierunku poprawy rentowności własnej działalności.

Dobrym scenariuszem współpracy jest otwartość dostawców na wspólne realizowanie programów innowacyjności z kupującym. Działania wspólne mogą prowadzić do korzystniejszych rozwiązań dla obu stron przy niższych kosztach realizacji podejmowanych działań.

Dlaczego kwalifikacja oferentów i dostawców powinna być prowadzona wcześnie i cyklicznie wznawiana?

Należy pamiętać, że kwalifikacja jest trwałym zapisem z analizy rynku potencjalnych dostawców. Rynek podlega ustawicznym zmianom w odniesieniu do jego rozwoju technologicznego, zmian kapitałowych, zmian strategii funkcjonowania na rynku. Wymienione okoliczności determinują zasady funkcjonowania naszego biznesu, identyfikują nowe lub przewartościowują zidentyfikowane wcześniej ryzyka. Dlatego podejmowanie kwalifikacji na etapie prowadzonego postępowania przetargowego /ofertowego wydaje się zbyt późne. Wówczas wszystkie czynności w tym zakresie będą prowadzone pod presją czasu bez szans na obiektywną ocenę sytuacji dostawcy.

Kwalifikacja wymaga wypracowania metod oceny, stanowi ona istotny element obiektywności przyznawania punktacji oraz wag w ramach łącznej oceny. W praktyce najlepiej posługiwać się opracowywanymi wcześniej arkuszami strategii oceny w procesie kwalifikacji. Obiektywności oceny służy wypracowanie sformalizowanych słowników powiązanych z punktacją. Kolejnym elementem obiektywizacji oceny jest włączanie szerszego zespołu pracowników w proces kwalifikacji z przydziałem działań oceny stosownie do ich kompetencji.

Ocena z procesu kwalifikacji jest kluczowym wyznacznikiem dla kupców prowadzących działania sourcingowe i wskazuje na poziom ryzyka współpracy z danym dostawcą.

Kwalifikacja dostawców często jest postrzegana jako proces będący konsekwencją oceny dostaw dostawców. Dlatego warto pamiętać, że proces kwalifikacji dostawcy nie odwołuje się do oceny jego dostaw, lecz jego potencjału technicznego i finansowego. Oczywiście należy pamiętać, że mamy tu do czynienia z procesem powtarzalnym, ponieważ okoliczności funkcjonowania dostawcy mogą ulegać zmianie.

Podsumowując, kwalifikacja może mieć charakter inicjalny dla dostawcy, może być okresowym działaniem dla aktualizacji oceny kwalifikacyjnej, ale także może być zainicjowana w kontekście niepowodzeń dostawcy np. licznych reklamacji co w konsekwencji powinno wywołać proces ponownej kwalifikacji dla ustalenia okoliczności skutkujących np. utratą jakości.

Czy potrzebujemy monitorować i oceniać dostawy dostawców?

Ocena dostaw jest dość powszechnie stosowanym procesem, szczególnie w firmach posiadających wdrożone systemy zarządzania jakością. Najczęściej za proces oceny są odpowiedzialne działy jakości w przedsiębiorstwie i koncentrują się na aspektach jakości dostarczonych produktów. Jednak ocena dostaw generalnie jest szerszym tematem i dotyczy oceny dochowania wszystkich zapisów zawartego kontraktu w tym również aspektów jakości samych produktów.

Aspekty współpracy z dostawcą w tym ocena dostaw, ma również swoje konotacje w zintegrowanej strategii przedsiębiorstwa. Ponieważ aspekty jakościowe z reguły są pod kontrolą działów jakości to nie zawsze są właściwie monitorowane inne istotne aspekty współpracy z dostawcą. Na uwagę zasługują między innymi:

- Czas reakcji dostawcy na potrzebę zmiany sygnalizowaną przez kupującego.

Ocenie podlega czas, jaki dostawca potrzebuje na skuteczne podjęcie działań korygujących w kontekście modyfikacji wymagań przez kupującego.

Działania te mogą dotyczyć np. zmiany harmonogramu dostaw, wielkości opakowań dostawczych, innej kompletacji zespołów itp.

Czas reakcji dostawcy może być zależny od stopnia złożoności produkcji oraz jej wydajność.

- Elastyczność dostawcy

To oczekiwanie kupującego by dostawca pozytywnie reagował na zgłaszaną potrzebę zmian w dostawach w wymiarze ilościowym lub asortymentowym. Oczekiwania są często podyktowane trudnościami w prawidłowej prognozie potrzeb własnych kupującego. Typowym przykładem są sytuacje w zakładach przetwórstwa mleczarskiego, gdzie zmiana jakościowa surowca wejściowego może wywołać zmianę produkowanego asortymentu i w konsekwencji wymaga szybkiej dostępności innego typu opakowań. Wysoki poziom elastyczności Dostawcy jest wysoko oceniany, ponieważ ogranicza ryzyka strat po stronie kupującego i łagodzi skutki nieplanowanych zmian w produkcji.

- Czas dostawy

To bardzo istotny parametr logistyki dostaw oceniany na poziomie kupującego, szczególnie istotny, gdy dostawy są realizowane just-in-time z pominięciem fizycznego składowania towarów w magazynie. Czas dostawy ma szczególne znaczenie, jeśli są małe okna czasowe zaplanowane na dostawy dla poszczególnych dostawców, ale także, gdy przedsiębiorstwo pracuje w trybie ciągłym i dostawy muszą być zsynchronizowane z obsługą poszczególnych zmian produkcyjnych.

- Inne istotne parametry logistyki transportu

Przykładem ocenianego parametru dostaw może być dochowanie reżimu temperaturowego przestrzeni ładunkowej środka transportu. Parametr bardzo istotny dla przemysłu kosmetycznego, farmaceutycznego. Jest warunkiem dochowania parametrów jakościowych transportowanego surowca.

Inne równie istotne to: kompletność dostawy, wymagane zabezpieczenie przewożonej dostawy, kompletność dokumentów przewozowych oraz inne.

Przytoczone kryteria oceny mają wpływ na zapewnienie ciągłości dostaw.

Ocena dostaw jest efektywnym narzędziem nie tylko dla służb kontroli jakości firmy, ale także dla monitorowania kosztów współpracy z Dostawcą oraz zasad realizacji zapisów kontraktu.

Złożoność opisanych procesów kwalifikacji i oceny dostaw Dostawców a także wielość prowadzonych zapisów ich rozproszenie w organizacji wymaga wsparcia narzędziowego. Obecnie na rynku są stosowane dedykowane tym procesom narzędzia. W przypadku Platformy Zakupowej Marketplanet, takie moduły stanowią integralna część systemu co usprawnia kompleksową obsługę procesu zakupowego.

Dedykowane moduły Platformy pozywają na integracje z systemami klasy ERP, gdzie mogą być częściowo gromadzone informacje z zakresu oceny dostaw w referencji do prowadzonych przyjęć magazynowych.

Należy podkreślić, że proces kwalifikacji oraz ocena dostaw ma zasadnicze znaczenie dla ograniczania ryzyk współpracy z dostawcami, jest elementem budowanie trwałej przewagi konkurencyjnej opartej na innowacyjności technologicznej, przywództwa cenowego oraz trwałego budowania wartości marki na rynku.

Omawiane procesy wspierają zaplanowane strategie firmy w zakresie efektywnego zarządzania zakupami i stanowią niezbędny zakres ustawicznych działań firmy.